一、机械设计流程标准规范

| 序号 | 阶段 | 类别 | 内容 |

|---|---|---|---|

| 1.1 | 设计输入 | 台架基础 | 铁底板图纸 |

| 1.2 | 测功机端 | 测功机型号图纸 | |

| 1.3 | 测功机转动惯量 | ||

| 1.4 | 扭矩法兰型号图纸 | ||

| 1.5 | 联轴器型号图纸 | ||

| 1.6 | 中心高 | ||

| 1.7 | 发动机端 | 发动机信息(见附表) | |

| 1.8 | 发动机试验大纲 | ||

| 1.9 | 电机 | 花键轴参数、尺寸 | |

| 1.10 | 定位销尺寸、位置 | ||

| 1.11 | 连接孔尺寸、位置 | ||

| 1.12 | 外形尺寸、重量 | ||

| 1.13 | 电机试验大纲 | ||

| 1.14 | 变速箱 | 定位销尺寸、位置 | |

| 1.15 | 连接孔尺寸、位置 | ||

| 1.16 | 外形尺寸、重量 | ||

| 1.17 | 温控设备 | 设备参数指标要求 | |

| 1.18 | 现场循环水条件 | ||

| 2.1 | 设计过程 | 设备布局 | 设备布局无干涉 |

| 2.2 | 安装调试方便 | ||

| 2.3 | 安装固定安全 | ||

| 2.4 | 设备运输方便 | ||

| 2.5 | 零部件安装配合 | 零部件定位配合尺寸正确 | |

| 2.6 | 联轴器与保护罩无干涉 | ||

| 2.7 | 扭矩标定装置与台架其他设备无干涉 | ||

| 2.8 | 螺栓、垫片的规格长度正确,方便安装 | ||

| 3.1 | 设计审核 | 台架结构审核 | 台架轴系结构的合理性 |

| 3.2 | 设备原理结构审核 | 设备运行原理的合理性 | |

| 3.3 | 零部件安装结构的合理性 | ||

| 3.4 | 图纸审核 | 核对图纸尺寸 | |

| 3.5 | 核对安装孔及定位台 | ||

| 3.6 | 自制件要求审核 | 材质 | |

| 3.7 | 加工精度 | ||

| 3.8 | 焊接要求 | ||

| 3.9 | 热处理要求 | ||

| 3.10 | 表面处理 | ||

| 3.11 | 采购件要求审核 | 性能参数 | |

| 3.12 | 接口安装尺寸 | ||

| 3.13 | 外形尺寸 | ||

| 4.1 | 设计输出 | 图纸内容 | 零件图 |

| 4.2 | 总装图 | ||

| 4.3 | BOM表 | ||

| 4.4 | 产品文件 | 说明书 | |

| 4.5 | 调试大纲 | ||

| 4.6 | 输出形式 | PDF格式 |

附表:发动机信息

| 发动机型号 | 燃油(汽油/柴油) | (是否增压) | 最大功率 | 最大功率@转速 | 最大转速 | 怠速 | 额定扭矩 | 最大扭矩 | 最大扭矩@转速 | 排量 |

|---|---|---|---|---|---|---|---|---|---|---|

| - | - | Yes/No | kW | rpm | rpm | rpm | N.m | N.m | rpm | cm3 |

| 直列/V型 | 汽缸数 | 点火顺序 | 发动机惯量(转动部分,不含飞轮) | 飞轮惯量 | 发动机转动惯量(转动部分+飞轮) | 速比 | 飞轮端接口图纸 |

|---|---|---|---|---|---|---|---|

| L/V | - | z1,z2...zn | kgm2 | kgm2 | kgm2 | ||

二、 机械制图标准

2.1、机械制图应符合以下国标:

| 序号 | 标准 |

|---|---|

| 1.1 | GB/T 17450-1998《技术制图 图线》 |

| 1.2 | GB/T 17451-1998《技术制图 图样画法 视图》 |

| 1.3 | GB/T 17452-1998《技术制图 剖视图和断面图》 |

| 1.4 | GB/T 14692-2008《技术制图 投影法》 |

| 1.5 | GB/T 4457.2-2003《图样画法指引线和基准线的基本规定》 |

| 1.6 | GB/T 4458.4-2003《机械制图 尺寸注法》 |

| 1.7 | GB/T 14791-2013《螺纹 术语》 |

| 1.8 | GB/T 131-2006《产品几何技术规范(GPS)技术产品文件中表面结构的表示法》 |

2.2、机械制图图纸标准:

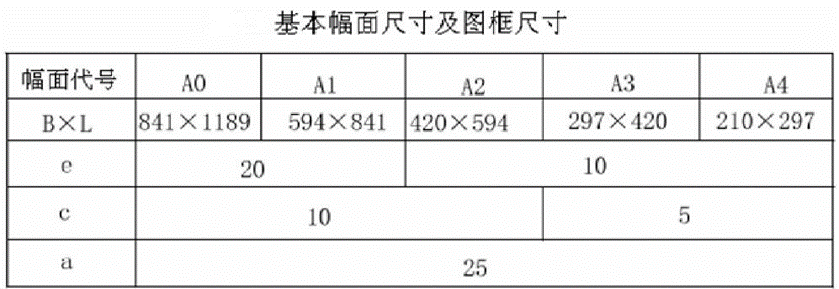

2.2.1、图幅大小及尺寸

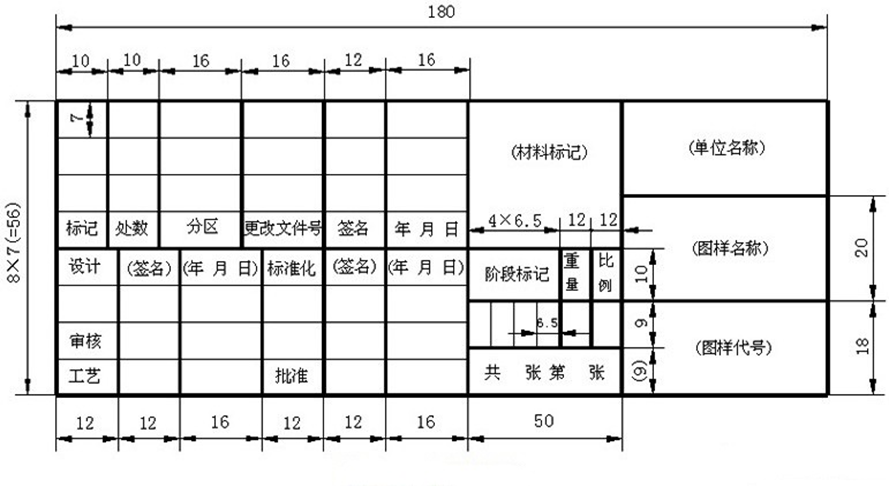

2.2.2、标题栏格式及尺寸

2.2.3、图纸字体及大小

图纸中书写的字体必须做到:字体端正、笔划清楚、排列整齐、间隔均匀。汉字应写成长仿宋体,并应采用国家正式公布推行的简化字,其高度不应小于3.5mm。在工程图样中,标注尺寸时需要注写阿拉伯数字,阿拉伯数字可写成斜体或直体,通常书写为斜体,斜体字字头向右倾斜,与水平基准线75°。

2.2.4、图纸粗糙度符号

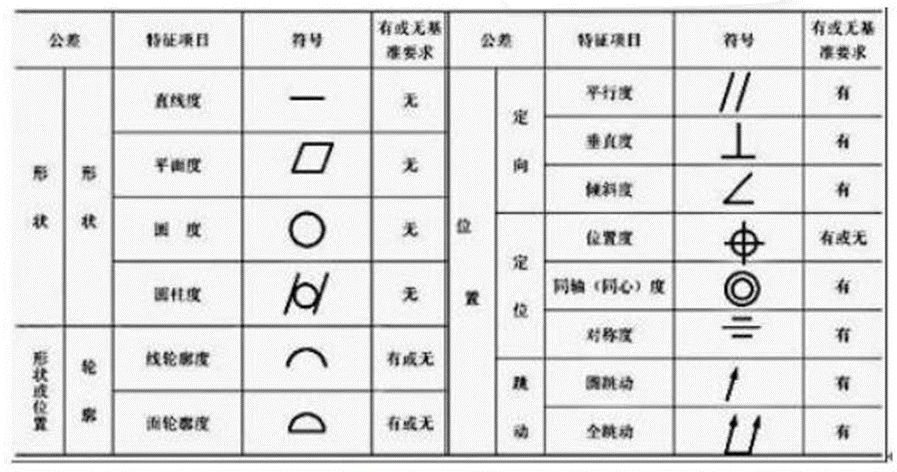

2.2.5、形位公差符号

2.3、机械制图技术要求标准:

2.3.1、未注线性尺寸公差应符合GB/T1804-2000的要求。

2.3.2、未注角度公差按GB/T1804-2000的要求。

2.3.3、未注形位公差应符合GB/T1184-1996的要求。

2.3.4、铸件尺寸公差与机械加工余量按GB/T6414-1999的要求。

2.3.5、零件须去除氧化皮,去除毛刺飞边。

2.3.6、零件加工表面上,不应有划痕、擦伤等损伤零件表面的缺陷。

2.3.7、零件经热处理后须进行时效处理。

2.3.8、所有连接处为连续满焊除图中作特殊说明, 焊缝高度不得小于薄板厚度的70%。

2.3.9、铸件不许有裂纹、气孔、疏松等缺陷。

2.3.10、铸件表面上不允许有冷隔、裂纹、缩孔和穿透性缺陷及严重的残缺类缺陷。

2.3.11、组装前严格检查并清除零件加工时残留的锐角、毛刺和异物。保证密封件装入时不被擦伤。

2.3.12、装配过程中零件不允许磕、碰、划伤和锈蚀。

2.3.13、装配液压系统时允许使用密封填料或密封胶,但应防止进入系统中。

2.3.14、规定拧紧力矩要求的紧固件,必须采用力矩扳手,并按规定的拧紧力矩紧固。

2.3.15、装配前所有的管子应去除管端飞边、毛刺并倒角。用压缩空气或其他方法清除管子内壁附着的杂物和浮锈。

Alipay

Alipay  Wechat

Wechat